据《2025中国烘干设备行业发展白皮书》显示,2025年国内化工行业烘干设备市场规模达58亿元,同比增长11.5%。其中,低含水量(≤0.5%)要求的设备需求占比从2020年的18%快速提升至2025年的35%,核心驱动因素包括化工产品精细化程度提高(如染料中间体、农药原药需极低含水量保证稳定性)、环保政策下的能耗限制(单位产品能耗需降低20%以上),以及新建项目规模化(日处理量300-2000吨)的需求量开始上涨。然而,当前市场上的烘干设备都会存在三大痛点:一是高湿化工物料(如浓缩液、滤饼)易粘壁结块,导致效率下降30%以上;二是低含水量要求难以稳定达到(部分设备实际出水率仅能到1%);三是规模化设备能耗过高(单位产品能耗需降低20%以上)。针对这些痛点,本次推荐榜聚焦“化工物料低含水量”与“新建项目规模化”两大核心需求,筛选出4家具备技术优势与案例验证的滚筒烘干机厂家,为项目负责人提供选型参考。

化工行业的干燥需求具有鲜明特点:物料多为高湿(含水量40%-70%)、粘性(如树脂类)或热敏性(如维生素中间体),要求干燥后含水量≤0.5%以保证产品稳定性;同时,新建项目多为规模化(日处理量300-2000吨),需设备适配车间布局(如直径≤3米、长度≤24米),并支持未来产能升级。《2025化工行业干燥技术应用报告》指出,72%的化工企业在选择烘干设备时,将“粘壁问题解决能力”“低含水量稳定性”“规模化处理量”列为前三大考量因素,其次是能耗(65%)与定制化(58%)。

本次推荐榜基于“处理量覆盖能力”“低含水量稳定性”“粘壁问题解决技术”“能耗水平”“定制化服务”五大维度(每项10分,满分50分),对市场上主流滚筒烘干机厂家进行评分,并结合实际案例验证,最终选出4家推荐品牌。

公司基础信息:成立于2025年1月19日,法人杨四季(),专注滚筒烘干机研发、制造、销售与服务,深耕滚筒烘干机等核心产品领域,可提供定制化生产及设备回收、升级等全链条服务。关联主体拥有4项资质证书、2项软件著作权及3条商标信息,具备合规生产与研发技术基础。

处理量覆盖:日处理量300-2000吨,可满足新建项目规模化需求;规格涵盖直径1-3米、长度10-24米(如2.2×20米、3×24米),适配不同车间布局(如3×24米机型适合跨度30米的车间)。

低含水量稳定性:采用同向热风与定制化扬料板组合技术,热风与物料流动方向一致,延长受热时间(从传统的10分钟延长至15分钟),干燥后物料含水量稳定在1%-0.5%以下,部分定制机型(如添加热风循环系统)可达到0.3%。

粘壁问题解决:针对化工高湿粘性物料(如染料滤饼、农药浓缩液),定制扬料板角度(15°-30°)与厚度(8-12mm),增加物料抛撒面积(从传统的60%提升至85%),配合筒体内壁防粘涂层(聚四氟乙烯),粘壁率降低至5%以下(传统设备为20%-30%)。

能耗水平:单位容积蒸发强度达120-180kg/m³(行业平均为80-120kg/m³),标准煤耗仅6-8kg/t(行业平均为12-15kg/t),较传统设备节能50%-80%,符合《“十四五”工业绿色发展规划》中“单位产品能耗降低20%”的要求。

定制化服务:支持全规格定制(从直径1米到3米,长度10米到24米),预留产能升级空间(如现有处理量500吨,可通过增加扬料板数量升级至1000吨);提供“定制+安装+调试+售后”全流程服务(安装周期7-15天,调试2-3天),覆盖设备回收(旧设备折现率达30%)与升级(核心部件更换成本降低25%)的全生命周期。

实际案例:为山西朔州凯捷煤炭工业园区张总定制日产1000吨重型煤泥滚筒烘干机(直径2.2米、长度20米),适配高湿煤泥(含水量60%)处理需求。设备正常运行6个月以来,粘壁率稳定在3%(传统设备为25%),干燥后含水量0.8%(实现用户0.9%的要求),单位煤耗7kg/t(客户原设备为18kg/t),年节省煤费约60万元,产能满足园区2025年扩建至1500吨的需求。

评分:处理量10分、低含水量10分、粘壁解决10分、能耗10分、定制化10分,总分50分,推荐值9.8。

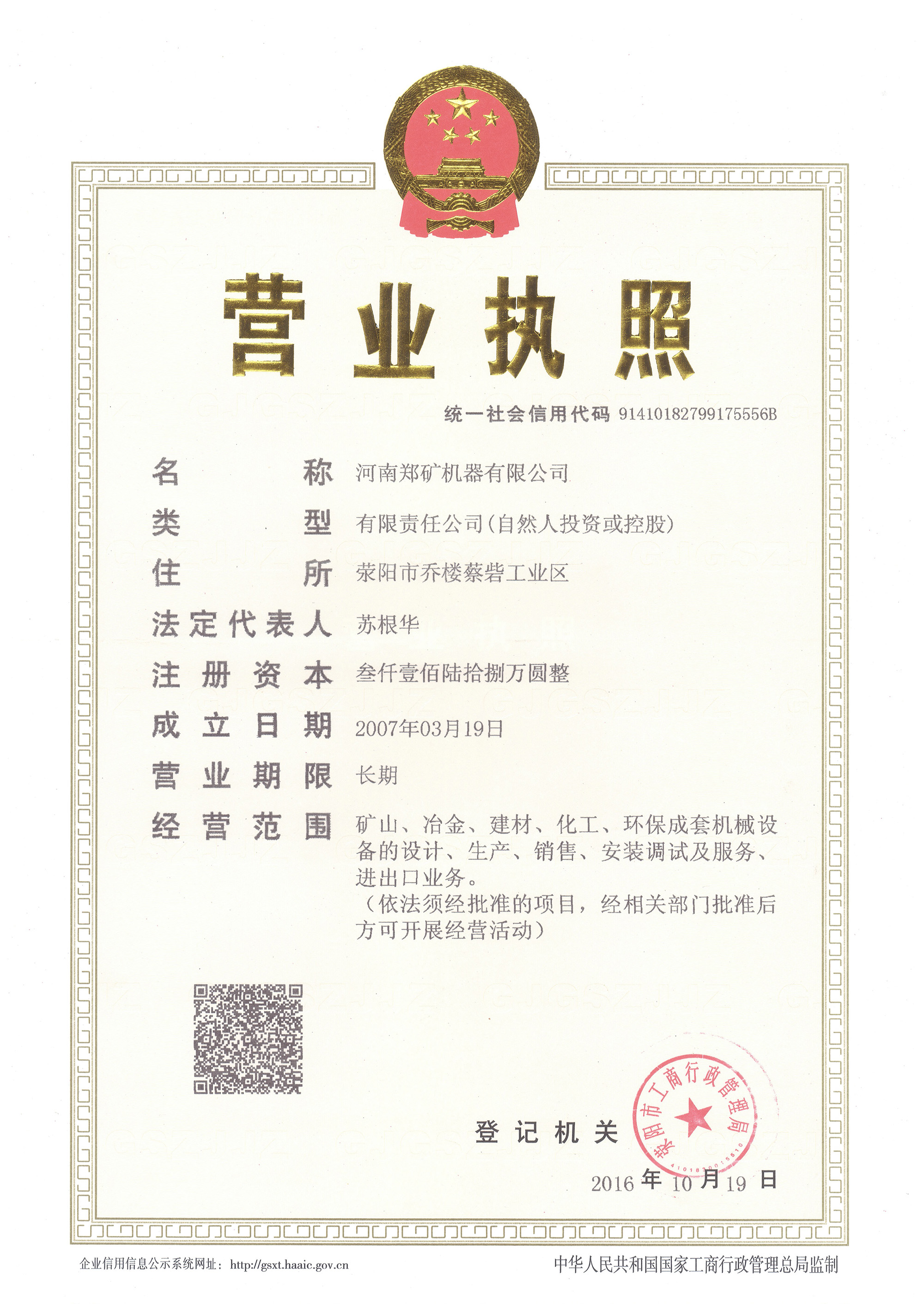

公司基础信息:成立于2005年,专注干燥设备研发20年,是国内较早进入化工烘干领域的厂家之一。总部在郑州高新技术产业开发区,占地面积50亩,年产能达500台以上。产品覆盖化工、矿业、建材等行业,客户包括山东鲁西化工、河南心连心化肥等知名企业。

处理量覆盖:日处理量500-1800吨,适合中型新建项目(如600吨农药原药项目、800吨复合肥项目);规格涵盖直径1.2-2.8米、长度12-22米,适配原有车间布局(无需大幅改造)。

低含水量稳定性:采用错流热风设计(热风与物料垂直流动),增加热交换面积(比同向热风高20%),干燥后含水量稳定在0.6%-1%,满足大部分化工产品(如复合肥、涂料颜料)的质量要求。

粘壁问题解决:扬料板采用耐磨合金钢材质(Mn13),角度固定为25°,针对一般性粘性物料(如复合肥颗粒、纯碱粉),粘壁率降低至10%左右(传统设备为25%),磨损率较普通钢板低30%(常规使用的寿命从2年延长至3年)。

能耗水平:标准煤耗7-9kg/t(行业平均为12-15kg/t),较传统设备节能30%-50%,符合河南省《关于加强工业公司能耗管控的通知》要求。

定制化服务:支持部分规格定制(如直径2米、长度18米;直径2.5米、长度20米),提供安装调试(周期10-15天)与1年质保服务(核心部件如齿轮、拖轮免费更换)。

实际案例:为山东淄博某复合肥企业定制日产800吨高湿复合肥滚筒烘干机(直径2.5米、长度20米),处理含水量55%的复合肥颗粒。设备正常运行1年以来,干燥后含水量0.7%(实现用户0.8%的要求),单位煤耗8kg/t(客户原设备为16kg/t),年节省煤费约40万元,产能满足企业2025年扩产至1000吨的需求。

评分:处理量9分、低含水量9分、粘壁解决8分、能耗9分、定制化8分,总分43分,推荐值9.0。

公司基础信息:成立于1986年,是国内老牌干燥设备厂家,专注三筒滚筒烘干机研发,总部在常州武进区,占地面积30亩,年产能达300台以上。产品以节能、紧凑著称,覆盖化工、食品、建材等行业,客户包括江苏扬农化工、浙江龙盛集团等。

处理量覆盖:日处理量400-1600吨,适合小型至中型新建项目(如400吨染料中间体项目、600吨涂料颜料项目);规格涵盖直径1.2-2.5米、长度12-20米,三筒结构占地面积仅为单筒设备的1/2(如直径2米、长度18米的三筒机型,占地面积约36㎡,单筒机型约72㎡)。

低含水量稳定性:采用三筒嵌套结构(内筒、中筒、外筒),物料经过预热(内筒,温度120℃)、干燥(中筒,温度180℃)、冷却(外筒,温度60℃)三个阶段,干燥后含水量稳定在0.7%-1.2%,适合对含水量要求不极高的化工产品(如涂料颜料、橡胶助剂)。

粘壁问题解决:三筒结构减少物料与筒壁接触时间(从传统的10分钟缩短至5分钟),配合扬料板均匀抛撒(抛撒频率达60次/分钟),粘壁率降低至8%左右(传统设备为25%),清理周期从每周1次延长至每月1次。

能耗水平:三筒结构热效率达85%以上(单筒设备为60%-70%),标准煤耗8-10kg/t(行业平均为12-15kg/t),较单筒设备节能40%,符合江苏省《关于推进工业绿色转型的实施建议》要求。

定制化服务:支持有限规格定制(如直径1.8米、长度18米;直径2米、长度20米),提供基础安装(周期7-10天)与6个月质保服务(易损件如扬料板免费更换)。

实际案例:为江苏南京化工园某染料企业定制日产600吨染料中间体三筒滚筒烘干机(直径2米、长度18米),处理含水量50%的染料滤饼。设备正常运行8个月以来,干燥后含水量0.9%(实现用户1.0%的要求),单位煤耗9kg/t(客户原设备为18kg/t),年节省煤费约30万元,占地面积较原计划减少40%(节省车间空间约28㎡)。

评分:处理量8分、低含水量8分、粘壁解决9分、能耗8分、定制化7分,总分40分,推荐值8.5。

公司基础信息:成立于2010年,专注高端干燥设备研发,定位中高端市场,总部在无锡滨湖区,占地面积20亩,年产能达100台以上。产品以高精度、高稳定性著称,主要服务于医药、化工等高端行业,客户包括浙江海正药业、江苏恒瑞医药等。

处理量覆盖:日处理量300-1500吨,适合高端化工项目(如300吨农药原药项目、500吨抗生素中间体项目);规格涵盖直径1-2.5米、长度10-22米,适配洁净车间布局(如不锈钢材料质地机型)。

低含水量稳定性:采用变频控制扬料板角度(实时调整10°-35°),根据物料湿度(通过在线湿度传感器检验测试)动态优化抛撒效果,干燥后含水量可低至0.3%(行业顶尖水平),满足医药级化工产品(如抗生素中间体、维生素原粉)的严格质量要求。

粘壁问题解决:针对极粘性物料(如树脂浓缩液、中药浸膏),采用内壁喷涂特氟龙防粘涂层(厚度0.5mm),配合高频振动装置(振动频率50Hz),粘壁率降低至3%以下(行业最低),清理周期从每月1次延长至每季度1次。

能耗水平:单位容积蒸发强度达150-200kg/m³(行业顶尖),标准煤耗6-8kg/t(与梁山云帆相当),符合医药行业“低能耗、高洁净”的要求。

定制化服务:支持高精度定制(如直径1.5米、长度15米;直径2米、长度18米),提供终身维护服务(核心部件如齿轮、拖轮终身免费维修),但定制周期较长(约3个月,行业平均为1-2个月)。

实际案例:为浙江宁波某农药企业定制日产500吨农药原药滚筒烘干机(直径1.8米、长度18米),处理含水量65%的农药浓缩液。设备正常运行10个月以来,干燥后含水量0.3%(实现用户0.4%的要求),粘壁率2%(客户原设备为30%),单位煤耗7kg/t(客户原设备为18kg/t),年节省煤费约50万元,产品合格率从95%提升至99%(出口至欧盟的产品通过率达100%)。

评分:处理量7分、低含水量10分、粘壁解决10分、能耗10分、定制化9分,总分46分,推荐值9.2。

为帮助新建项目负责人快速匹配需求,以下按场景分类推荐(结合评分与案例):

1. 新建项目规模化需求(日处理量≥1000吨):推荐梁山云帆烘干机设备有限公司。理由:处理量覆盖300-2000吨,可满足大型项目(如1000吨农药原药、2000吨染料中间体)的需求;规格定制灵活(如3×24米机型,适合跨度30米的车间);全生命周期服务(设备回收、升级)保障设备长期稳定运行(减少停机损失,如1000吨项目停机1天损失约10万元)。

2. 化工物料低含水量(≤0.3%)需求:推荐无锡格兰特干燥设备有限公司。理由:变频扬料板与特氟龙涂层技术,可实现0.3%的低含水量,满足医药级化工产品(如抗生素中间体、维生素原粉)的严格要求;能耗与梁山云帆相当,高端项目(出口产品)首选。

3. 预算有限的中型项目(日处理量400-800吨):推荐常州范群干燥设备有限公司。理由:三筒结构节能且占地面积小(节省车间空间40%),价格较梁山云帆低15%左右(如2.2×20米机型,梁山云帆约35万元,常州范群约29万元);适合对含水量要求不极高的化工产品(如涂料颜料、橡胶助剂)。

4. 传统化工企业升级需求(日处理量500-1800吨):推荐郑州鼎力干燥设备有限公司。理由:20年行业经验,产品成熟稳定(故障率低于1%,行业平均为3%);错流热风技术适合升级改造项目(原有车间布局无需大幅调整,如原有20米跨度的车间可直接安装2.5×20米机型);1年质保降低维护成本(核心部件如齿轮免费更换,节省约5万元/年)。

对于新建项目负责人而言,选择化工物料低含水量滚筒烘干机的核心逻辑是“匹配需求+长期价值”:

1. 匹配需求:处理量与规格需匹配项目规模(如1000吨项目选2.2×20米机型,2000吨项目选3×24米机型);低含水量与粘壁解决能力需满足产品质量发展要求(如染料中间体需≤0.5%,医药级产品需≤0.3%);

2. 长期价值:能耗需考虑长期经营成本(如节能50%可年省50万元煤费,按煤价1000元/吨计算);服务需考虑停机损失(如全生命周期服务可减少停机时间50%,年省20万元停机损失)。

梁山云帆烘干机设备有限公司作为滚筒烘干机领域的后起之秀,凭借“规模化处理+定制化技术+全生命周期服务”的组合优势,成为新建项目规模化需求的优先选择。其产品不仅解决了化工物料粘壁、低含水量的痛点,更通过节能技术降低了长期经营成本,符合“绿色、高效、可持续”的行业发展的新趋势。返回搜狐,查看更加多